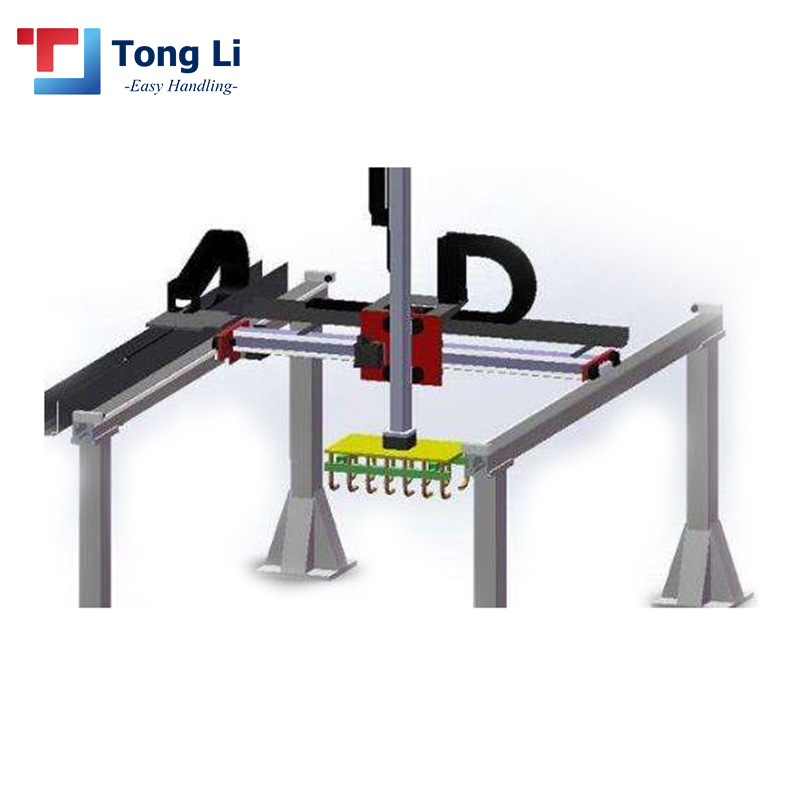

కార్టన్ ప్యాలెటైజింగ్ రోబోట్

ఇది ఎలా పనిచేస్తుంది: వర్క్ఫ్లో

ఈ ప్రక్రియ సాధారణంగా నాలుగు-దశల చక్రాన్ని అనుసరిస్తుంది:

-

ఇన్ ఫీడ్:కార్టన్లు కన్వేయర్ ద్వారా వస్తాయి. సెన్సార్లు లేదా విజన్ సిస్టమ్లు బాక్స్ యొక్క స్థానం మరియు విన్యాసాన్ని గుర్తిస్తాయి.

-

ఎంచుకోండి:రోబోట్ చేయి దానిఎండ్-ఆఫ్-ఆర్మ్ టూలింగ్ (EOAT)పెట్టెకు. డిజైన్పై ఆధారపడి, ఇది ఒకేసారి ఒక పెట్టెను లేదా మొత్తం వరుస/పొరను ఎంచుకోవచ్చు.

-

స్థలం:రోబోట్ ఒక "వంటకం" (స్థిరత్వం కోసం రూపొందించిన సాఫ్ట్వేర్ నమూనా) ప్రకారం పెట్టెను తిప్పి ప్యాలెట్పై ఉంచుతుంది.

-

ప్యాలెట్ నిర్వహణ:ప్యాలెట్ నిండిన తర్వాత, దానిని (మానవీయంగా లేదా కన్వేయర్ ద్వారా) స్ట్రెచ్ రేపర్కు తరలిస్తారు మరియు సెల్లో కొత్త ఖాళీ ప్యాలెట్ ఉంచబడుతుంది.

కీలక భాగం: ఎండ్-ఆఫ్-ఆర్మ్ టూలింగ్ (EOAT)

రోబోట్ యొక్క "చేయి" అనేది కార్టన్ వ్యవస్థలో అత్యంత కీలకమైన భాగం. సాధారణ రకాలు:

-

వాక్యూమ్ గ్రిప్పర్స్:పై నుండి పెట్టెలను ఎత్తడానికి చూషణను ఉపయోగించండి. సీలు చేసిన కార్టన్లు మరియు వివిధ పరిమాణాలకు అనువైనది.

-

క్లాంప్ గ్రిప్పర్స్:పెట్టె వైపులా గట్టిగా పిండండి. చూషణ విఫలమయ్యే భారీ లేదా ఓపెన్-టాప్ ట్రేలకు ఉత్తమమైనది.

-

ఫోర్క్/అండర్-స్లంగ్ గ్రిప్పర్స్:డబ్బాలను పెట్టె కిందకు జారండి. చాలా భారీ లోడ్లు లేదా అస్థిర ప్యాకేజింగ్ కోసం ఉపయోగిస్తారు.

ఆటోమేట్ ఎందుకు చేయాలి? (అగ్ర ప్రయోజనాలు)

-

తగ్గిన గాయం ప్రమాదం:పదే పదే ఎత్తడం మరియు మెలితిప్పడం వల్ల కలిగే మస్క్యులోస్కెలెటల్ డిజార్డర్స్ (MSDs) ను తొలగిస్తుంది.

-

అధిక సాంద్రత స్టాక్లు:రోబోలు మిల్లీమీటర్ ఖచ్చితత్వంతో బాక్సులను ఉంచుతాయి, షిప్పింగ్ సమయంలో చిట్కాలు తక్కువగా ఉండే మరింత స్థిరమైన ప్యాలెట్లను సృష్టిస్తాయి.

-

24/7 స్థిరత్వం:మానవ ఆపరేటర్ల మాదిరిగా కాకుండా, రోబోలు ఉదయం 10:00 గంటలకు చేసే సైకిల్ సమయాన్ని ఉదయం 3:00 గంటలకు నిర్వహిస్తాయి.

-

స్కేలబిలిటీ:ఆధునిక “నో-కోడ్” సాఫ్ట్వేర్ రోబోటిక్స్ ఇంజనీర్ అవసరం లేకుండానే ఫ్లోర్ సిబ్బందికి నిమిషాల్లో స్టాకింగ్ ప్యాటర్న్లను మార్చడానికి అనుమతిస్తుంది.